品質不良の原因「バラツキ」(品質管理基礎)

<2023.6.11修正>

品質不良の発生には様々な原因があります。あなたの会社で品質不良が頻発しているとすれば、その不良は異なる工程、異なる機械、異なる作業者によって引き起こされていることでしょう。これら一つ一つに対処する前に、まずは品質不良というものが発生する背景を理解しておくことで、基本的な方向を間違えずに対処することが出来ます。

ここでは、これから品質管理を行う方向けに、品質管理の基礎である「バラツキ」の考えについて説明します。

1.品質管理の基礎的考え:「バラツキ」の存在

文具店のボールペン売り場を想像します。様々な種類のボールペンが並んでいて、同じボールペンが数本~10本程度陳列されています。

このボールペンは「同じ見た目・同じ種類・同じ製品番号」の製品で、私たちは「全く同じ製品」と認識します。

ですが品質管理において、これらの製品は全く同じではありません。なぜならこれらは1/100mmのような細かい単位で見ると寸法やインクの量などが微妙に異なっているからです。

この一つ一つの異なりを、品質管理の世界では「バラツキ」と呼んでいます。

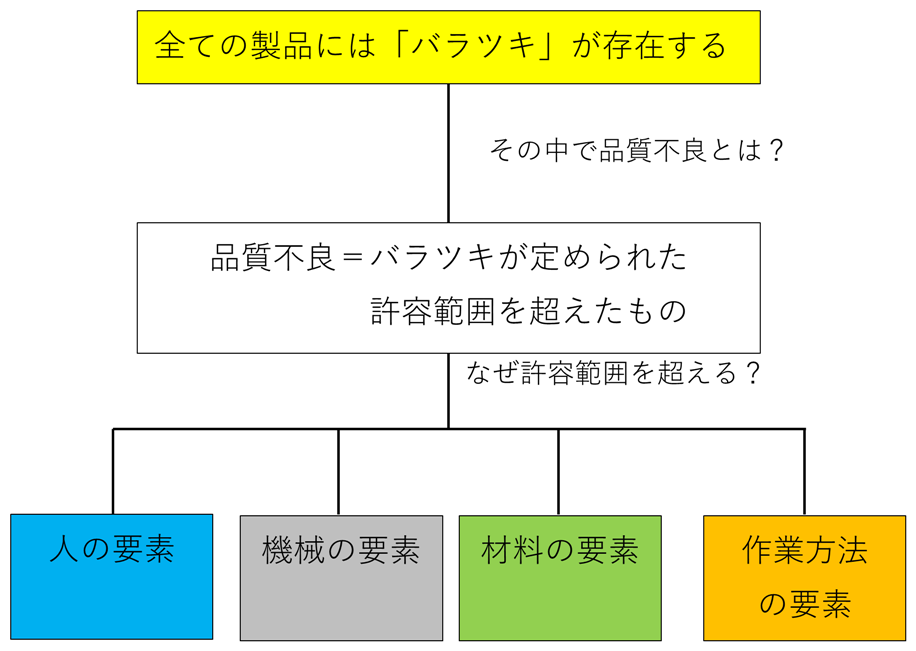

このように一見同じように見えても1/100mm、1/1000mm単位と細かくしていくと全てのものが異なっている、「バラツキがある」という考えが品質管理の基本となり、このバラツキこそが品質不良の根本的な原因になります。

2.品質不良とは?

前節で説明したように、例に出したボールペンには「バラツキ」があります。同じものは一つとしてありません。

その上で、これらのボールペンは全て『良品』です。

バラツキが品質不良の原因と書きましたが「バラツキがある=品質不良」ではありません。では何をもってあれらのボールペンは良品と判断されるのでしょうか?

それは『設計で定められた許容範囲に入っている』ことです。

当然ですが製品にはその元となる設計図があります。この設計図には製品の完成形について定められていて、寸法等のバラツキについても『公差[1]』の形で許容範囲が定められています。

文具店に並ぶボールペンは全てにバラツキがありますが、バラツキが設計図で定められた許容範囲の内側に収まっているため、これらは『良品』と判断されているのです。

逆に『バラツキが許容範囲を超えている』製品は品質不良と判断されます。

【作業不良について】

不良には部品の配置や接続の間違いなどもありますが、これらも作業方法のバラツキの結果と考えます。

また設計のミスに関しては、ここでは省きます。

3.品質不良の原因となる4つの要素・4M

では、なぜバラツキが許容範囲を超えてしまうのでしょうか?

品質管理の世界では主に4つの要素で考えます。

人(Man)

機械(Machine)

材料(Material)

作業方法(Method)

の4つで、頭文字が全てMであるため4Mと呼んでいます。

もう少し具体的に言うと、

人の要素・・・

作業をする人の体調、体格、技術など。作業者が異なることで、あるいは同じ作業者でもその日の体調や精神状態によって力の入れ具合や気を付けているポイントなど多くのことが異なります。

機械の要素・・・

機械が異なれば精度・動かすコツは異なってきます。また同じ機械は毎日部品が摩耗していきます。また機械に材料を裁断した際に出る粉が蓄積していくこともあります。このように同じ機械であっても状態は毎日異なります。

材料の要素・・・

ボールペンの例のように材料も毎回同じに見えても少しずつ異なっています。製造日やロットが異なることや、同じ材料でも販売する企業が異なれば当然バラツキは大きくなります。

作業方法の要素・・・

人の要素に近いですが、作業者それぞれで作業の方法が異なることがあります。また同じ作業者でも、急いでいる時は本来固定する部分を固定しないで作業を行ったり、確認の工程を抜いたりということがあります。

などです。

製造している製品によっては、上記に影響を与える形で「温度・湿度」等の環境が重要になる場合もあります。例えば紙の素材は湿度が高いと材料が反ってしまい、逆に湿度が低いと静電気が発生し機械作業に不具合が出たりします。また精密な金属加工では温度変化によって材料・製品の寸法が変わってしまいます。こうした要素の影響も受けながら4Mの要素にバラツキが存在し、それらが足し合されることで(あるいは掛け合わされて)許容範囲を超えてしまいます。これが品質不良の原因です。

【製造業は物理の世界】

製造業は物理の世界です。全く同じ材料、同じ機械、同じ人、同じ作業方法、(+同じ環境)で製造されれば、同じ物が出来るという考えが根本にあります。現実にはすべてが全く同じということはありえませんが、そこに近づけることで品質は安定していきます。

4.品質を向上させ不良を減らす

前項までで品質不良とは何か、その原因となる4つの要素について見てきました。

これを図にすると以下のようになります。

原因が主に4つの要素のバラツキにあるので、品質を向上させ品質不良を減らすには「4つの要素のバラツキを減らす」ことを行います。

この活動が『品質管理』と呼ばれるものです。

どこから手を付けるかに関しては、現在発生している顧客クレーム・品質不良を分析し、数が多いものに対して対策を立てる形で行うと良いです。

(詳しくは【品質不良の分析・対策の実務】で述べています)

ここでは一般的な対策の例を述べます。

人の要素・・・

人の要素のバラツキを減らすには、『技術面』と『体調面』の二つの方向性があります。技術面では若手の技術習得が挙げられます。体調面では工場の環境管理や安全性向上・作業負荷軽減、または毎朝のラジオ体操の実施などがあります。

機械の要素・・・

機械の要素のバラツキを減らすには、定期的な機械点検と清掃を行います。摩耗しやすい部分は機械によって異なります。過去の故障・部品交換履歴や機械メーカーに聞くなどして摩耗しやすい部分を特定し、点検と定期的な清掃を行います。

材料の要素・・・

材料の要素については購入先の製品品質になってしまうため自社でバラツキを減らす対応を取ることが難しいですが、購入先先の自社取引比率が高い場合や品質不良が頻発する場合、品質の指導を行うこともあります。

作業方法の要素・・・

作業方法の要素のバラツキを減らすには、『標準』となる作業方法を設定し全員がこの標準作業を行います。基本的には現場で作業をしているメンバーを集め、安全かつ全員が実施可能な作業方法の中で最も効率の良いやり方を決定し、全員が常にこの作業で実施するように教育・訓練を行います。加えてこの標準作業が守られるように、普段から5s活動を行い規律を守る習慣を付けます。

また人は通常とは異なる方法で物事を行う場合やイレギュラーな事態が発生すると、ミスをしやすくなります。

具体的には

・機械の故障が発生した時

・顧客クレームが発生して作業方法を変更した時

・臨時で別の作業者が入った時

などです。

こうしたイレギュラーな事態は大抵別の所の4Mのバラツキがミスを引き起こし、発生します。会社全体でバラツキを減らしていくことで、品質不良を減らすことが可能です。

5.まとめ:自社の品質対応を俯瞰する

ここまで品質管理の基礎的な考えである『バラツキ』について説明をしてきました。

冒頭で述べたように、品質不良の背景にバラツキがあるという視点が理解出来ると、品質不良対策において基本的な方向を間違えずに対処することが出来るようになります。つまり「この対策は4Mのどのバラツキを減らす効果があるか?」「自社の問題は4Mのどの部分なのか?」という推測・分析が可能になります。

当然対策が継続せず行われなくなってしまえば、バラツキは増えます。それらは他の要素のバラツキが抑えられている時には結果として『公差』の内側に収まるかもしれませんが、他の要素のバラツキが大きくなった時に『品質不良』として私たちの目の前に現れます。

これらを理解した上で自社の品質管理体制を俯瞰し、バラツキを抑える活動を日常的に行っていただければと思います。

[1]寸法などのバラツキは設計上『公差』の形で許容範囲が定められています。設計図を見てみると、例えばある部分の寸法が100.0mmだとして、そこには「~±0.3mm」のように記載してあるはずです。これは『100.0mm±0.3mmまでは良品と認める』という意味で、これを公差と呼んでいます。

C O N T A C T

弊社では品質管理に関する経営コンサルティングを行っています。

弊社でお力になれることがありましたら、お気軽にご相談ください。

コンサルティングフォーム

TEL:048-985-8255