QC7つ道具を知る

品質管理を勉強すると『QC7つ道具』『新QC7つ道具』といったツールが出てきます。

これらは自社の製造現場や品質の現状に対する理解・分析・共有に役立ちます。また他社の品質管理担当者と話をする際の共通言語となるため、知らないわけにはいきません。

ここではこれから品質管理を行う担当者を対象として、品質管理の基本的なツールである『QC7つ道具』の全体像と代表的なものとして3つを紹介します。

1.QC7つ道具とは

QC7つ道具とは品質管理において「現状の把握・問題原因の分析」に用いる7つのツールのことです。具体的には以下の7つを指します。

1.パレート図

2.特性要因図

3.ヒストグラム

4.散布図

5.グラフ

6.チェックシート

7.管理図

7つ道具の全体像は以下の通りです。

| 名称 | 概要 | 姿 |

|---|---|---|

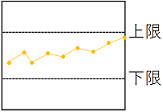

| パレート図 | データを項目別に分類して、大きさの順番と累積比率を表す図。「全体の中で何の比率が高いのか」を表す。 |  |

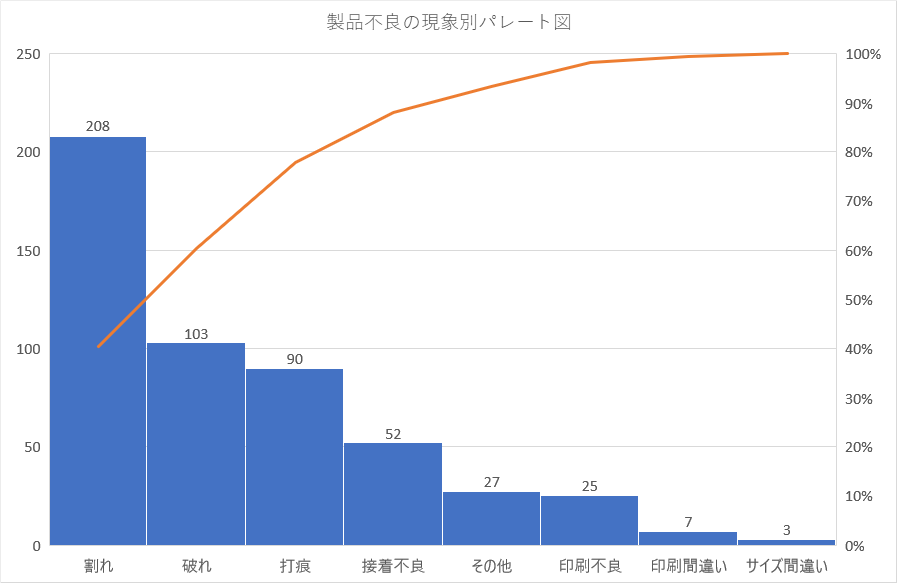

| 特性要因図 | 一つの結果に対して考えられる発生要因(原因)を、大分類から小分類に整理して書き出す図。 |  |

| ヒストグラム | 数多くあるデータを測定値の区間で分けた棒グラフ。「どんな値を中心に、どんなばらつき方をしているのか」を表す。 |  |

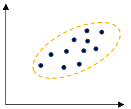

| 散布図 | データに対して縦軸・横軸の項目を決めてプロットした図。データにおける2項目の関係性を表す。 |  |

| グラフ | 円グラフや棒グラフなどの一般的な各種グラフ。データの全体や推移を見やすくする。 |  |

| チェックシート | 一般的なチェックシートのこと。事実を確認し、情報を得るための記録シート。 |  |

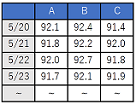

| 管理図 | 縦軸に上限/下限を、横軸に時間の推移を記したグラフ上で数値をプロットした図。日々の数値のバラツキを管理する |  |

冒頭で述べたようにこれらは「現状の把握・問題原因の分析」の際に役立ちます。

例えば

・不良原因について記録を残し定期的にグラフにまとめることで、製造現場で起きている問題を把握する

・議論の際にパレート図や特性要因図を用いることで、情報共有がスムーズになり議論しやすくなる

などです。

特に広く情報を得る現状把握の段階や細かな議論に陥りがちな原因分析の段階では、ツールを用いて情報を整理することで見落としや抜け・洩れを防ぐことが出来、解決策の精度向上につながります。

使用目的の認識

これらは役立つツールではありますが、使用の際には「何のために使用するのか」を考える必要があります。

品質不良対策の場面で使用する場合、目的は不良原因を除去し再発を防止することです。ところが多人数で議論をしていると、例えば「この特性要因図は間違っている。この要因はこちらにあるべきだ」といった意見を皮切りに話が「特性要因図としての完璧さ」にすり替わってしまうことがしばしばあります。こうなると本来の議論が進まず時間を浪費します。またツールを用いた資料作成に大きな労力と時間がかかってしまい、原因の対策実施まで行き着かない事さえあります。

あくまでもツールは手段であることを理解し、本来の目的のために役立ててください。

データ収集の注意点

弊社は製造業に対するコンサルティングを行っています。改善活動の課題設定や現状把握の段階で時々

「とりあえず〇〇についてのデータを取ります。それを分析して問題を見つけます」

といった意見が出ることがあります。

これまでの経験上、このような形でデータを収集した場合、何も問題が見つからないことが多いです。

データを収集する際には、データを収集する目的を明確にし、仮説を事前に設定します。結果が仮説と異なっていても「仮説は誤っていて原因は他にある」ということが分かるため、次に可能性の高い部分を分析することに進みます。

2.それぞれのツール

ここからでは7つ道具の中から代表的なものとして3つを説明します。

① パレート図

パレート図はデータを項目別に分類して、項目を大きさの順番に並べ、その上に累積比率を記した図です。

パレート図を作成することで「全体の中で何の比率が高いのか」を知ることが出来ます。主に問題を設定した後の現状把握の段階で使用します。具体的には以下のようなものです。

パレート図から得られる情報は非常に重要なものです。なぜなら一般的に『問題の8割は2割の原因で発生する』と言われ、最も大きな2割の原因を解消することが出来れば、(理屈の上では)問題の8割を解消できるからです。こうした考えを『重点指向』と呼びます。

実際に分析をしてみると最も大きな2割もまたいくつかの原因に分かれていることが多く理屈通りにはいかないのですが、それでも多岐にわたる原因の中から対策すべき原因を絞り込めることの効果は大きいです。

■層別について

品質不良分析のパレート図作成の際、何を縦/横の軸にするか悩むことがあります。

一般的には縦軸は「件数」、横軸は「不良の現象」を設定しますが、他の項目を軸としても構いません。例えば横軸を「不良の現象」としても重点が絞れず、「使用機械」で分けることで重点が絞れることもあるでしょう。パレート図は対策の焦点を絞るためのツールであるため、目的に沿うことが一番です。

■パレート図の作成

パレート図はExcelを利用すると簡単に作成することが出来ます。

詳しくは以下のページで紹介しています。

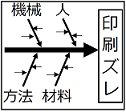

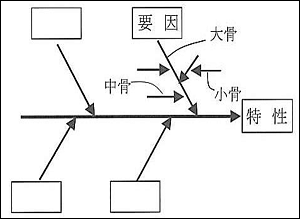

② 特性要因図

特性要因図は、一つの結果に対して考えられる発生要因を、大分類から小分類に整理して書き出す図です。

特性要因図を作成することで、問題に対する要因を整理しながら原因を探ることが出来ます。主に原因分析を複数人で議論しながら行う際に使用します。

具体的には以下のようなものです。

特性要因図では一番右に分析対象の結果(特性)を記入します。上記の例では「かしめ不具合の発生」の部分です。

特性要因図は見た目が魚の骨に似ていることから、右の図のように骨に例えて大骨、中骨、小骨と呼び、原因を深掘りしていきます。

■大骨(大要因)の設定

大骨の設定は一般的には『4M(人、機械、材料、方法)』で設定します。

■特性要因図の作成

特性要因図の作成は、最初は方眼紙のような大きめの紙と付箋を用意し、議論しながら各々付箋に書いて貼っていくことをお勧めします。

インターネット上にはExcelのテンプレートなどがありますが、それらを用いても記入待ちの時間が多く議論のスピードが遅れるためです(これらを解消するアプリケーションもしくは担当者の技量があれば、最初からPCでも良いです)。

■要因の掘り下げ

特性要因図では大骨を選んで議論を開始し、各々意見を出しながら中骨・小骨に当てはめていきます。一通り意見が出尽くしたら、次の大骨に進みます。すべての大骨の議論が終わったら、そこから対策を行う重要要因を選びます。

重要要因はそれまでの調査結果と参加者の意見から選択します。この段階ではこれが「正しい」かどうかはわかりません。対策を行い、再発しないことを確認して初めて「正しかった」と判断することができます。

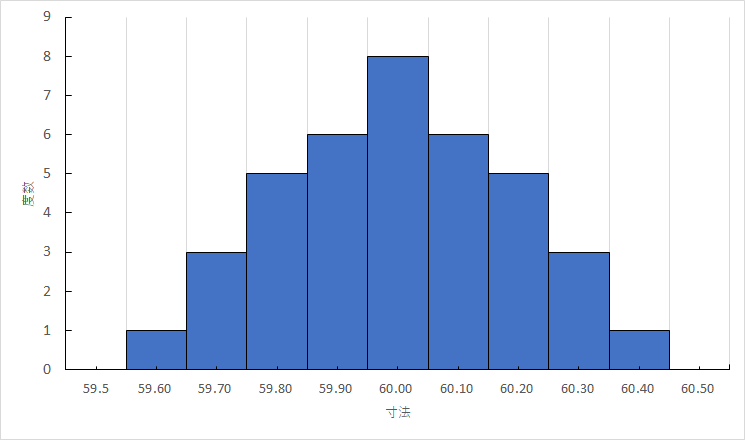

③ ヒストグラム

ヒストグラムは、数多くあるデータを測定値の区間で分けた棒グラフで「どんな値を中心に、どんなばらつき方をしているのか」を表すものです。ヒストグラムを見ることで、例えば公差から外れやすい部分の数値の偏りを調べ、対策のヒントとすることが可能になります。

具体的には以下のようなものです。

横軸はデータの区間を表し(例:59.55mm~59.64mm。上記例では各データ区間の中央値を記載)、縦軸はその区間のデータ出現回数を表します。

■データのバラツキと規格

ヒストグラムで得たデータは規格で定められた数値と比べて分析します。

それにより山になっている部分(度数が大きい部分)が規格の中央付近にあるのか、それとも規格の上限や下限に近い位置にあるのかを知ることができます。もし山が規格の下限ぎりぎりに寄っていれば、機械や材料などのなんらかが原因となって数値が偏っていることがわかります。

■山の形

上記の例ではきれいな左右対称の山の形になっていますが、実際にデータを採って作成すると様々な形になります。そこから現状で発生している状況について示唆を得ることができます。

山が二つ・・・精度の異なる2台の機械や作業者によってやり方が異なるなど、2つの層が混在している。

離れ小島・・・作業や機械にイレギュラーが発生し、通常とは異なる制度となっているものが時々発生している。

3.最後に-ツールが持つ視点

繰り返しになりますがツールを使用する際には目的を認識することが重要です。ですがツールそのものを勉強することにも意味があります。

それはツールが品質管理における視点を持っているからです。

例えばパレート図は「重点思考」の視点を、グラフは「スムーズな情報共有」の視点、ヒストグラムは「全体から傾向を探る」視点を持っています。こうした視点を身に着けることが、現場での問題解決に役立ちます。

そのためにも、最初は積極的にツールを使ってみることを品質管理担当者にお勧めします。

C O N T A C T

弊社では品質管理に関する経営コンサルティングを行っています。

自社の品質向上にお悩みの方は、お気軽にお問合せください。

コンサルティングフォーム

TEL:048-985-8255