品質クレーム・品質不良の対策実務

<2023.6.11加筆>

品質不良の頻発は様々な面から企業にダメージを与えます。品質不良を減らすことで、製造企業は計画的に仕事を行うことが出来るようになっていきます。

弊社はコンサルティングの中で品質クレーム・品質不良の低減活動を行っており、その際には品質管理担当者への教育も行います。ここでは、そうしたこれから品質クレーム・品質不良低減の活動を行う品質管理担当者の方を想定し、活動の流れと弊社の経験から来るポイントについて記載します。

1.品質クレーム・品質不良低減活動の流れ

品質クレーム・品質不良低減活動は以下のステップで行います。

1.現状把握

2.改善対象の設定

3.原因究明

4.対策の立案・実施

5.効果の確認

6.品質を高める

7.歯止め

上記は一般的に改善ストーリーと呼ばれるものです。不良対策に取り組むと自ずとこの流れになります。

以下、ステップごとに説明します。

【活動の目的】

活動の目的は「品質不良を減らすこと」です。この活動を行っている最中にも不良は出続けているため、対策の実施までは無駄な時間を掛けずに行うことが望まれます。3か月かかっても対策の実施が出来ないのであれば、今は別の方法を考え実施しましょう。

2.品質不良現状の把握・改善対象の決定

まずは品質クレームと社内で発生している品質不良のデータを集めます。期間は過去1年~2年程度です。期の途中であれば、今年度分と昨年度分を集めれば良いでしょう。

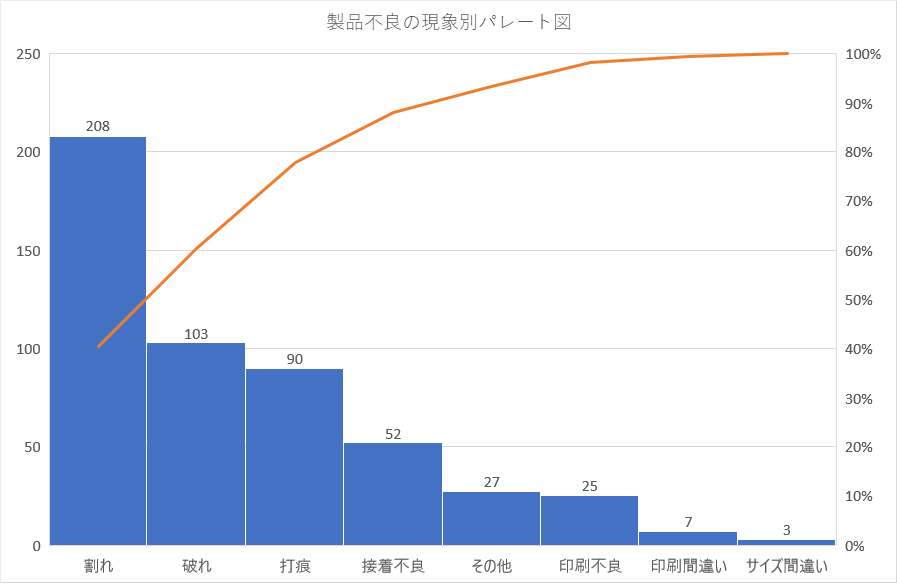

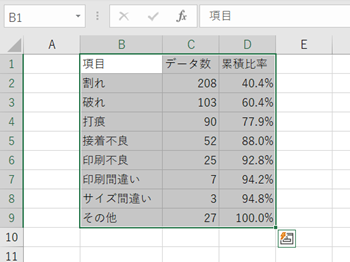

それらを現象別に分けて集計します。以下のような表が出来ます。

| 項目 | データ数 | 累積比率 |

|---|---|---|

| 割れ | 208 | 40.4% |

| 破れ | 103 | 60.4% |

| 打痕 | 90 | 77.9% |

| 接着不良 | 52 | 88.0% |

| 印刷不良 | 25 | 92.8% |

| 印刷間違い | 7 | 94.2% |

| サイズ間違い | 3 | 94.8% |

| その他 | 27 | 100.0% |

右の欄の累積比率はこの後でパレート図を作成するために入れています(後述するExcelでパレート図を作成する場合、累積比率は自動で計算してくれるので、細かな数値を見たい時以外は不要です)。

これらのデータを元にパレート図を作成し、製造部の責任者や経営者と情報を共有します。

ここから重点を決めて、対策する不良現象を決めます。

一般的に『問題の8割は2割の原因で発生する』と言われるため、この中から累積比率80%を超える現象(ここでは接着不良まで)に絞って対策を実施することを決定します。その上でまずは1位の現象について原因を分析し対策を立案・実施します。

【重点指向と数字の意識】

不良対策を行う上で、上記のような「重点指向」及び「数字で物事を考える」の2点はとても大事です。不良対策の議論を行っていると、具体的かつごく小さな部分に議論が進んでしまうことがあります。品質管理担当者はその時に「それは全体の何%ですか?」と水を差し、議論を重点に戻すことが必要です。

【Excelを使ったパレート図の作成】

パレート図はExcelを使用すると簡単に作成できます。

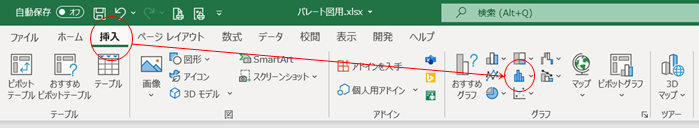

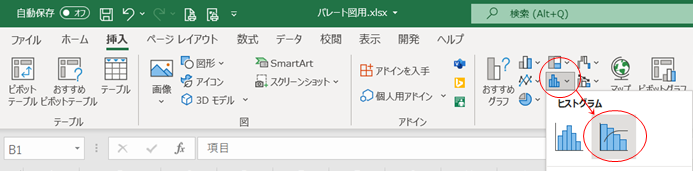

図にするデータを選択し、

「挿入→グラフ」

「統計グラフの挿入(またはヒストグラム)→パレート図」

棒グラフ部分を右クリックし「データラベルの追加」を行うことで、棒グラフ上にデータ数が表示されます。

*上記はExcel2016で作成しています。Excelのバージョンによって、手順が異なることがあります。

3.不良原因の究明

ここまでは担当者の個人作業で出来るので、それほど問題無く進みます。肝心なのはここからです。

不良の現象に対して「原因」を調査・分析します。

■ 原因調査

1位の現象の中で最も新しい不良を取り上げて、まずは全体の状況を確認し、その後「なぜ不良が出たのか」という観点で調査します。その際は出来るだけ

現物 →

不良品となった現物。どこにどのような形で不具合が出たのかを見ることで、大まかな発生個所が推測できる

現場 →

作業をした工程・作業場・機械・作業者。機械の不具合や故障が発生していないか?作業者は普段と異なる人が入っていなかったか?など

現実 →

当日の作業者による実際の作業工程。実際にやってもらうことで、不良を発生させやすい動作や決められた作業と異なるところが無いかなど

を確認します。

【現物の確認】

現物は仕様書と照らし合わせて、不良箇所だけではなく寸法等全体を一度確認します。

以前に弊社で印刷箇所のズレを調査した中に、材料の寸法が規格からずれていたため発生していたケースがありました。

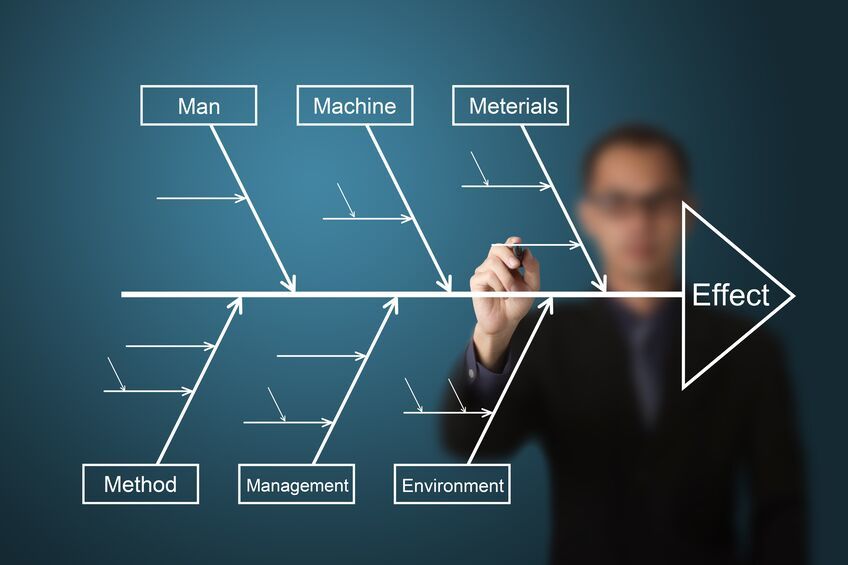

■ 4M分類

そして得た情報を4M(人、機械、材料、作業方法)で分類します。以下、例示します。

*4Mに関しては【品質不良の原因「バラツキ」(品質管理基礎)】で詳しく説明しています。

| 人(Man) ・午前中の仕事に遅れが出ていたため、急いでいた ・当日の作業者は、普段行っているメンバー ・機械調整に関して作業者によって異なる部分がある | 機械(Machine) ・作業日午前中に機械に異常があり、調整を行った。 (ただし同日生産した別の製品は不良無し) ・機械点検は予定通り行われている |

| 材料(Material) ・計画通りの材料を使用 ・その前に行っていた生産とは異なる材質 ・他の材料よりも薄く、割れやすい材質(ただし特別な調整を必要とするほどではない) | 作業方法(Method) ・材質が異なるものを作業する際は最初にテストをすることになっているが、時間が無かったためテストをしなかった ・調整の際に調整者がローラーの圧力の数値を他の作業者が行うよりも高く設定していた |

ここまでの調査が出来れば、ここから原因を論理的に考えます。その上で最も原因として可能性の高いものを原因として仮定します。

上記例であれば

「元々割れやすい材質で、機械調整を行った際にローラーの圧力の数値が高くなっていたため」

が最も可能性が高いと考え、こちらを原因として仮定しました。

■ 原因の深堀

原因を特定・仮定したら「なぜそうなったのか?」を理詰めで考え、必要に応じて実態調査をしながら深掘りしていきます。

ローラーの圧力が強くなっていた

なぜ? ↓

ローラーの圧力は作業者によって認識が異なっている

なぜ? ↓

教わった先輩作業者によって異なっている

なぜ? ↓

過去に不良対策でローラー圧力の改善を行った際に強さが共有されていない

なぜ? ↓

全員に共有が必要という認識が無かった

深掘りしていった結果、ここでは「全員に共有が必要という認識が無かった」ことが根本の原因として出てきました。

原因を深掘りするのは、今後の不良発生をより広く防ぐためです。

最初に出てきた「ローラーの圧力が強くなっていたため」という原因に対策していれば、今回の機械調整を行った作業者以外には認識の共有がされないかもしれません。加えて「改善結果を共有する場が無い」状態が続くことで、他の改善を行った際にも情報が共有されず不良が繰り返される原因になっていたかもしれません。

【原因深掘りの注意点】

原因を深掘りする際は、「〇〇が××だった」のように客観的な表現をします。「〇〇が悪い」「〇〇が不十分」という表現にすると問題が曖昧になっていきます。

また「作業者がボーっとしていた」のような、個人の精神状態に関することは入れません。現実に不良発生には人間の要素があるのですが、品質管理では仕組みの方向で解決をします。

【「ボタンを押し間違えた」→「作業者がボーっとしていた」となる場合、ボーっとしているとなぜ間違えるのかを考え「作業リストの一つ前の製品を見ていた」→「対策:完了した製品の欄は斜線を引く」など】

4.対策の立案・実施

この後は対策の立案・実施です。原因の究明が丁寧に行われ原因が明確になっている程、対策の立案は容易です。

上記例であれば

「今回の調査結果とローラーの圧力に関し、職場の全員で共有する。」

「改善結果を職場の長に伝える。職場の長は朝礼で全体に伝え、休みの作業者には後日伝える」

といったことが対策として挙がります。今回の原因とは関係ありませんが、可能であれば圧力を数値で測れるようにして、数値で共有するとなお良いでしょう。

■ 対策の実施・展開・継続が重要

ここまで分析について強調して述べてきましたが、重要なのは対策の実施及び展開・継続です。

分析において原因の深堀をしました。そこで深い原因を探ることが出来たとしても、その後適切な対応がされなければ意味がありません。

例では「全員に共有が必要という認識が無かった」という原因がでましたが、この問題は対象となった工程だけがそうなのか、製造部全体なのか、あるいは会社全体なのか。行われていない部署にも展開して対策を実施することで、今後起こりうる不良を幅広く防ぐことが出来ます。

【他工程・他部署への波及】

弊社で見てきた不良低減活動において、他工程・他部署への波及はほとんど行われていませんでした。多くの不良低減活動は問題のあった工程の改善で終わってしまいます。隣の工程にすら波及しません。

理由は主に2つあり、

1.品質管理担当者自身が終わった気になってしまう

2.他工程が他人事になってしまい、対策を実施しない

です。特に1の問題が大きく、問題のあった工程で再発していなければ、その後他工程に実施を迫ることが無くなってしまう傾向が強いです。

【不良の「発生を止める」「流出を止める」】

不良が顧客クレームになっている場合「なぜ発生したのか(発生)」と「なぜ社内で止められなかったか(流出)」の2つに分けて考えることが出来ます。

対策を立てる際にこの二つは明確に分けて考え、まずは発生の原因を無くせないかを考えます。なぜなら流出を止めるためにはどうしても『検査』の方向での対策となり、本来不必要な工程が増えるためです。検査は無くて済むのなら無い方が良いのです。

5.効果の確認・歯止め

対策の実施が完了すれば、本当に効果があるのか(再発しないのか)を確認します。

期間としては3か月程度です。その際に品質管理として重要なことは「実際に対策が継続されているか?徹底されているか?」を確認することです。

実施すると決めた対策は、早ければ翌日には破られます。実施されていない場面を見た時、見過ごさずにその場で言うことが大事です。必要に応じて製造の責任者にも言います。私達が自分で決めたことすら守り続けるのが困難なように、工程作業者の自主的な努力だけで守られると思ったら大間違いです。序盤で述べたように、活動の目的は「品質不良を減らすこと」です。ここで見過ごせばこれまでの活動が無意味になります。

上記「言い続ける」ことが歯止めの一種ですが、合わせて職場にルールとして貼り出す・作業手順書に記載するなどを行うとなお良いです。

7.最後に

ここまで顧客クレームの元になる品質不良の対策について、手順とポイントを記載してきました。ポイントは弊社の経験から記載しています。

これから不良低減活動を行う人には、最初は「数をこなすこと」を勧めます。

実際に顧客クレームが発生し不良内容の分析を行うと、「原因が特定できない」「一つ一つに時間を掛けられない」など様々な問題に直面します。その際にはある程度で分析を切り上げ、やれるだけの対策をやっていくことが、品質管理担当者の成長につながります。

もう一つ、視点とて持っておかなければならないことがあります。それは上記を行うことで品質不良は減りますが、これだけをやっていても不良やクレームはある程度以下にはならないという点です。

ここで説明しているのはあくまでも「発生した不良の再発を防止する」という活動であり、不良が発生する原因の排除までは行えていません。不良が発生する原因は何かと言うと4Mのバラツキです。そしてここが難しいのですが、結局のところ4Mのバラツキを抑えるには日頃から材料管理、機械点検、作業者の作業訓練や体調管理、作業方法の統一及び順守といったことの一つ一つがきちんと行われなければなりません。

これを実現するのは職場の変革や人材育成になってきます。これを実現するために製造業には5Sがあります。ばらつきと5Sに関しては関しては下のリンクの別記事で記載していますので、必要に応じてご覧ください。

繰り返しになりますが、目的は「品質不良を減らすこと」です。常に目的を忘れず、品質不良低減の活動に取り組んで頂ければと思います。

C O N T A C T

弊社では品質管理に関する経営コンサルティングを行っています。自社だけでは取組が

困難な際は、お気軽にお問合せください。

コンサルティングフォーム

TEL:048-985-8255